Strojové vidění v automatizaci procesů

Strojové vidění je v poslední době často zmiňovaný pojem, nejedná se ale o žádnou novinku. První kamerový stacionární snímač určený pro čtení čárových kódů jsme u zákazníka instalovali v roce 2004, kdy četl 2D čárové kódy z výrobků přijíždějících po dopravníku. Vzhledem k výkonům tehdejších procesorů a souvisejících obvodů se nejednalo o žádného „rychlíka“, navíc s rozlišením pouze 640x480 pixelů, ale pro danou aplikaci byl naprosto dostačující.

Přesná a spolehlivá aplikace malých štítků

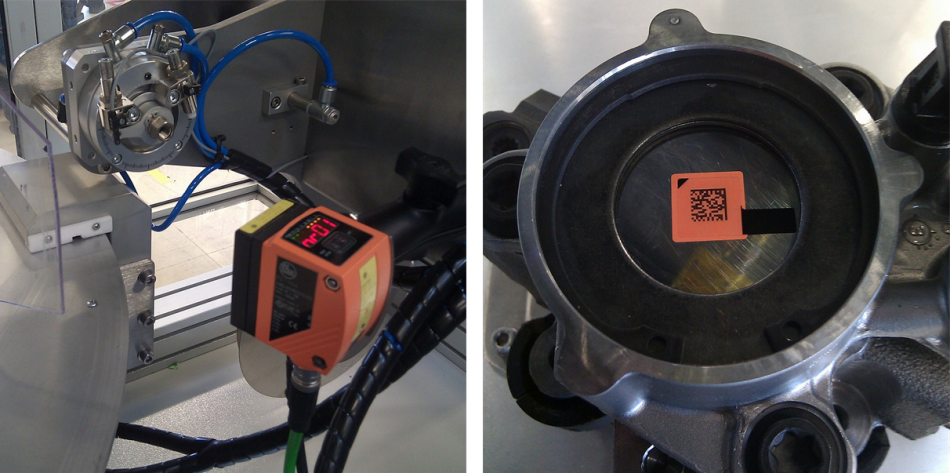

Na KODYS se obrátil zákazník ze segmentu automotive, který potřeboval automatizovat proces aplikace malých štítků (cca 2x2cm) s čárovým kódem na finální výrobek. Stávající situace byla taková, že štítek lepila obsluha ručně. Vzhledem k tomu, že štítek je malý, podle typu výrobku se liší barva štítku a někdy se přes něj ještě aplikuje tzv. overlay, tedy průhledný štítek, který má za úkol ochránit štítek s čárovým kódem při lakování některých typů, existovala relativně velká pravděpodobnost chyby spočívající, jak v nepřesném nalepení (pracovník musel následně ručně ověřovat pozici štítku přiložením šablony s vyříznutým otvorem), tak i v možné záměně barvy štítku a čárového kódu, nemluvě o možném opomenutí aplikace overlay štítku na výrobek. Celý proces byl tedy velmi náročný na lidskou práci a navíc s charakterem, který pro zajištění nízké chybovosti vyžadoval zdlouhavou kontrolu.

Zákazníkovi jsme navrhli a dodali aplikační a verifikační jednoúčelový stroj připravený na míru. Výše zmíněný proces je tak kompletně zautomatizován a stroj funguje následujícím způsobem tak, že obsluha nejprve založí výrobek na otočné základně do pevné pozice. Základna se po zavření bezpečnostních dvířek automaticky pootočí na další pozici, kdy snímač přečte Datamatrix kód z výrobního štítku na výrobku, řídicí počítač na jeho základě zjistí potřebné detaily a aplikátor vytiskne a aplikuje správný štítek. Barevná kamera pro strojové vidění „vyfotí“ výrobek, změří pozici štítku, pozici čárového kódu na štítku, zkontroluje barvu štítku a případně ověří přítomnost overlaye.

Samotný výrobek sestává z několika dílů s různým charakterem povrchu – část, na kterou se aplikuje štítek je vysoce lesklý kov, zatímco okolní část je matná. Nebylo tedy možné použít interní osvětlovací jednotku kamery, protože ve snímku by byla správně zachycena buďto matná část, která slouží jako vztažný „bod“, nebo by byla sice vhodně exponovaná středová lesklá část se štítkem, ale matná by nebyla ani při zesvětlení „stínů“ použitelná ke spolehlivému vyhledání vztažného bodu. Problém byl vyřešen bočním umístěním externího světla s částečně difúzním charakterem, díky čemuž je obraz zachycený kamerou použitelný pro další zpracování.

Dále bylo třeba změřit vzdálenost hran štítku vůči vztažnému bodu a pozici vytištěného čárového kódu vůči hranám – proto bylo třeba mít správně exponovanou i středovou oblast, aby byla ve snímku spolehlivá pozice hran štítku. Zde se bylo potřeba vypořádat s faktem, že pozice pro založení výrobku (jsou tři) nejsou z principu mechanicky naprosto stejné a vůči kameře je každá nepatrně jinak pootočená. Vestavěné nástroje v kameře pro měření vzdálenosti pak v závislosti na tomto jinak nevýznamném pootočení vykazovaly lehce odlišné výsledky, které však při požadované přesnosti vedly k tomu, že byl daný výrobek vyřazen jako nevyhovující i přes to, že štítek byl vytištěn i aplikován správně. V nevyhovujícím případě pak obsluha musela aplikovaný štítek strhnout a výrobek opakovaně vložit do stroje. Vše bylo vyřešeno měřením vzdálenosti samostatně v ose x a v ose y. Proces kontroly byl dokončen tím, že kamera do řídicího počítače odešle všechna naměřená data. Počítač ověří, zda jsou data v toleranci a obsluze zobrazí výsledek.

Tento proces je nestandardní v tom, že kamera neodesílá pouze výsledek celé inspekce, jak je obvyklé (kdy jsou v kameře uloženy potřebné hodnoty a jejich tolerance), nýbrž odesílá všechna naměřená data a vyhodnocení neprovádí. Je to proto, že zákazník požadoval snadnou modifikovatelnost pro různé typy výrobků (zaváděly se nové typy). Proto ovládací software z konfiguračního souboru, který je textový a jednoduše upravitelný, načítá potřebné údaje a pak je porovnává s hodnotami změřenými kamerou.

Uvedený příklad ukazuje, že aplikace strojového vidění dokáže v praxi ušetřit významné náklady, obsluha se může věnovat odbornějším činnostem, a v důsledku toho se oproti ruční aplikaci a kontrole mimo jiné i zvýší takt výroby.

Stacionární snímač pro kontrolu potisku obalů

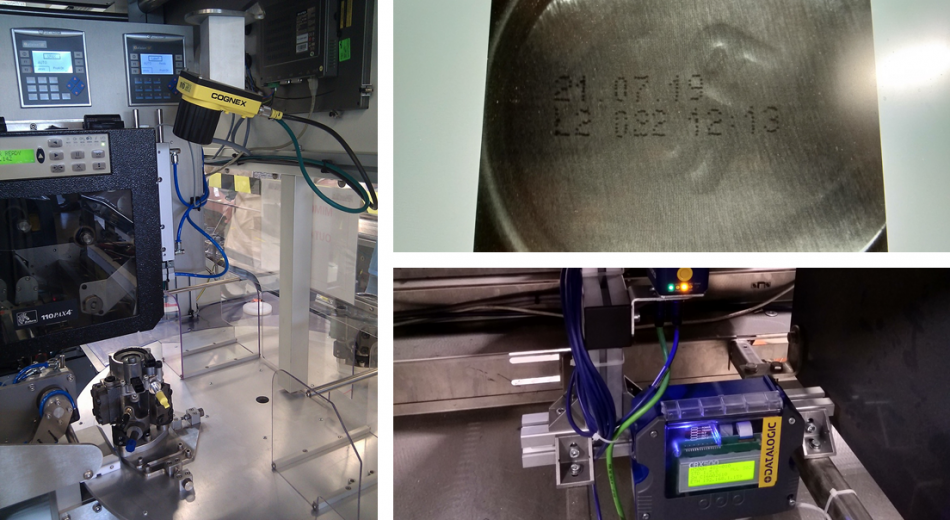

Jiným příkladem je netradiční aplikace, která byť přímo nevyužívá algoritmy strojového vidění, tak pro dosažení cíle využívá stacionární snímač čárových kódů, který je díky svým schopnostem pro daný účel ideální.

Společnost vyrábějící nápoje potřebovala kameru, kterou by mohla pro obsluhu zobrazovat technologií injekt vytištěné datum a šarži na dně prázdných hliníkových obalů na začátku plnicí linky. Obaly se zde pohybují poměrně vysokou rychlostí, a proto je zde použita vysokorychlostní kamera, která ukládá snímek spodní části každého obalu, nicméně neumí snímky jednoduše zobrazovat. Občas se stane, že se v tiskárně například zanese některá tryska nebo dojde k poruše synchronizace. Z tohoto důvodu zákazník požadoval pro obsluhu linky možnost zobrazit jeden snímek každou sekundu, aby obsluha při občasném pohledu na monitor hned viděla, zda je tisk v pořádku.

Volba padla na menší kamerový snímač čárových kódů, který je nastaven tak, že místo maximálních 60 snímků za sekundu pořídí za sekundu pouze jeden. Synchronizace probíhá optickým reflexním čidlem, kdy projíždějící obal zastíní paprsek čidla a na základě tohoto povelu kamera pořídí snímek v požadovaný okamžik. Kamera je nastavena tak, že celá snímací fáze trvá jednu sekundu a pořídí pouze jeden snímek – sekundová snímací fáze tak zajistí požadovanou prodlevu pro obsluhu a nedochází k pořízení snímku každého obalu.

Použitý snímač čárových kódů obsahuje ve svém software webový server pro monitoring, což umožňuje obsluze na libovolném PC v rámci sítě zobrazit webovou stránku kamery a vidět tak obraz, který kamera snímá. Ve finále tak kamera plní požadovaný účel bez nutnosti vyrobit samostatný spouštěcí a synchronizační obvod pro pořízení snímku a také není nutné mít dodatečný software pro zobrazení, který by se musel instalovat/spouštět na monitorovacím PC.

Na příkladech z praxe vidíme, že prostředky strojového vidění dokážou efektivně zautomatizovat pro lidskou obsluhu stereotypní, zdlouhavé a někdy přímo nemožné úlohy, a tak ve svém důsledku výrazně zvýšit efektivitu celého procesu.

Petr Kosovec

Technik specialista - oddělení zákaznických služeb & automatizace KODYS

Petr Kosovec vystudoval elektrotechnickou fakultu ČVUT v Praze. Elektronice a počítačům se jako svému koníčku věnuje už od dětství, v Kodysu pracuje od roku 2003.

Své komentáře můžete zaslat na marketing@kodys